ヨシロ機工の一貫生産体制

『品質』『コスト』『納期』一貫体制により信頼性のある顧客の満足を得ます。

※各項目をクリックすると詳細をご覧いただけます。

営業

1.見積り

“部品費用”は“材料費用”、“加工費用(後述)”と“仕上げ処理費用(熱処理、表面処理、塗装など)”の三つによって構成させています。

部品費用=材料費用+加工費用+仕上げ処理費用

さらにここで出できた“加工費用”とは“加工チャージ”と“加工工数”を欠けたものです。加工チャージとは“一時間における加工費単価”です。

加工工数は加工時間とも考えることができます。

工事費=加工チャージ×加工工数

この式を備品費用の式に代入すると、

部品費用=材料費用+(加工チャージ×加工工)+仕上げ処理費用

事例1:過剰機能への見直し

顧客が必要としていないもしくは、製品性能上必要のない要求を部品に要求している場合。

例:

・使用している材質の機械的性能(後述)

・表面粗さによって、加工チャージ、加工工数も違ってくる

・機能向上につながらない形状

事例2:多種製品に使われる部品の共通化

同じシリーズの製品の中には類似した構造用の部品を共通化することにより、別々で生産されていた部品がなくなり、

共通部品の生産数をあげます。

2.製造方法の検討

生産量のパラメーターを加え “製造の総コストC”は“材料コスト Cm ”、“設備費 Cc”、”単位時間あたりの労賃 CL ”、”生産量n”と” 生産速度 ń “を使い、

これらのパラメーターで、”製造の総コストC“は次のようになります。

製造方法が製品性質に与える影響だけでなく、コストに与える影響にも重点を置き最適化を行います。

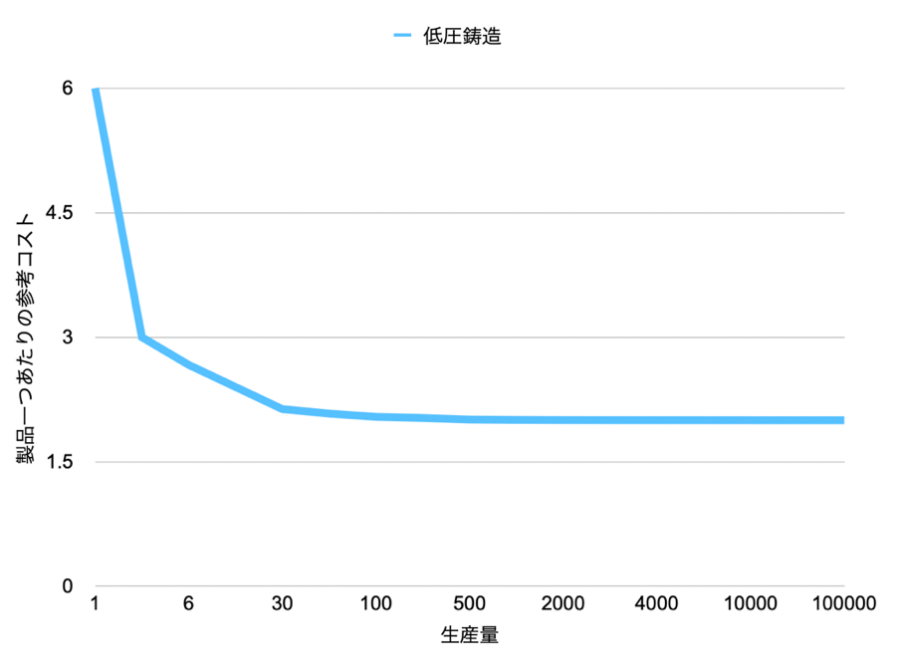

事例1:鋳造方法の比較

4種類の鋳造方法の比較をします。

| 砂型鋳造 | 低圧鋳造 | 金型鋳造 | ダイカスト | |

| 材料 | 1 | 1 | 1 | 1 |

| 労賃 | 20 | 20 | 20 | 20 |

| 設備費 | 1 | 4 | 700 | 3000 |

| 生産速度 | 6 | 20 | 10 | 50 |

と仮定します。

各鋳造方法と生産量のコストの関係は、以下のように計算することができます。

| 生産量 n | 砂型鋳造コスト | 低圧鋳造コスト | 金型鋳造コスト | ダイカストコスト |

| 1 | 5.33 | 6.00 | 703.00 | 3001.4 |

| 4 | 4.58 | 3.00 | 178.00 | 751.4 |

| 6 | 4.5 | 2.67 | 119.67 | 501.4 |

| 10 | 4.43 | 2.40 | 73.00 | 301.4 |

| 30 | 4.37 | 2.13 | 26.33 | 101.4 |

| 50 | 4.35 | 2.08 | 17.00 | 61.40 |

| 100 | 4.34 | 2.04 | 10.00 | 31.40 |

| 150 | 4.34 | 2.03 | 7.67 | 21.40 |

| 500 | 4.34 | 2.01 | 4.40 | 7.40 |

| 1000 | 4.33 | 2.00 | 3.70 | 4.40 |

| 2000 | 4.33 | 2.00 | 3.35 | 2.90 |

| 3000 | 4.33 | 2.00 | 3.23 | 2.40 |

| 4000 | 4.33 | 2.00 | 3.18 | 2.15 |

| 5000 | 4.33 | 2.00 | 3.14 | 2.00 |

| 10000 | 4.33 | 2.00 | 3.07 | 1.70 |

| 50000 | 4.33 | 2.00 | 3.01 | 1.46 |

| 100000 | 4.33 | 2.00 | 3.01 | 1.46 |

この分析で生産量が1000個を超えたあたりでダイカストのコストが砂型鋳造を下回っていることがわかります。

製造方法は往々にして部品の機能から決定することが多いですが、生産量が決まっていれば、

生産量とコストの関係性を数値化することにより、製造方法選定の最適化につながります。

3.材料の検討

従来の材質設計過程においては、製品の機能で必要な機械的性質(もしくは化学的性質)を満たす材質を選定します。

使用材質への提案を行う際にはそこに材質の相対コストを加え、最適な材質がないかを研究します。

規格材質の強度、硬度や剛度は変化しませんが、材質の価格は日々変動しています。

したがって、材質の相対コストを次のように定義するとコストを考慮した材質の選定が行えます。

| 材料 | 相対コスト |

| セメント | 0.5 |

| コンクリート | 0.35 |

| 岩石 | 1 |

| ガラス | 10 |

| レンガ | 0.8 |

| PE | 3 |

| 氷 | 0.1 |

事例1:強度一定で最もコストが低い材質の選定方法

各種材質の規格では強度が決められています。

そこでこの強度と単位体積当たりの相対コストを用い強度は一定で最もコストが低い材質を比較することができます。

計算式は以下に分類できます。

強度一定でコストが低い引張棒、回転円盤

強度一定でコストが低いはり、シャッフト、柱

強度一定でコストが低い板

事例2:剛性一定で最もコストが低い材質の選定方法

同じく、各種材質の規格ではヤング率Eが決められています。

そこでこのヤング率Eと単位体積当たりの相対コストを用い強度は一定で最もコストが低い材質を比較することができます。

計算式は以下に分類できます。

剛性一定でコストが低い引張棒、回転円盤

剛性一定でコストが低いはり、シャフト、柱

剛性一定でコストが低い板

以下のグラフからも読み取れるように、生産量が1つから30個で製品一つ当たりの参考コストは大きく変動しています。

ですが生産量が30個を超えたあたりでコストは安定しています。

ここでの数値はただの仮定にしか過ぎませんが、量でコストをコントロールすると言うことにおいて、

この分析はとても大切になります。 購買企業はリスクを分散するために同類製品でも何社から調達を行います。

上記の例において、そう生産量が30個しかないのにもかかわらず、2社に15個づつ発注するのはコストの面から見ると合理的ではありません。

逆にそう生産量が60個以上あるのであれば、型費用はかかるもののコストはさほど変わらないので、リスク分散のメリットはあります。

技術

・高品質、低価格な部品を作りたい

・製品仕様に合った最適な材質や形状がわからない

・当時の図面が無くなってしまった

このようなお客様のお悩みを解決すべく、お客様の目的や制約条件から逆算し、加工実現性・コストを踏まえた、最適な設計についてご提案させていただきます。

設計相談や試作から承ります。

ヨシロ機工ならエンジニアリングカンパニーとして、

開発と製造を一貫して行えます。

ヨシロ機工の開発製造サービスの特徴1:高い開発力

※開発のみの案件の場合は別途相談。※製造のみの案件も対応しております。

ヨシロ機工の開発製造サービスの特徴2:低コスト・高品質

海外の自社工場を拠点として製造するため、低価格・高品質を実現します。

詳細設計

製造時のバラツキやミスを考慮し、つくり易さを考慮した図面作りをおこない、この図面をもとに開発時の品質保証を実現しています。

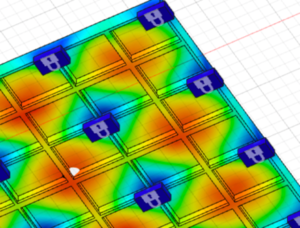

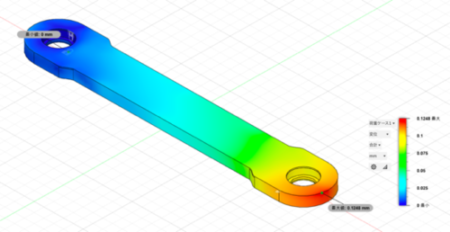

解析・シュミレーション

CAEソフトウエアで部品形状、材質をモデリングし、さまざまな条件下で部品に対し解析・シミュレーションを行います。

この作業により、試作以前の作り込みを行い、コスト削減・品質向上を実現します。

| 有元素法(FEM)解析 | |

| 静的応力、モード周波数、熱分布・熱応力、座屈、非線形応力 | |

|  |

| 定盤 静的応力解析 | 溶射リンク 熱変形解析 |

| 事例:パターン化された条件下で定盤のリブの最適化を行います。応力や変形などを分析し、最適なリブの厚みやピッチを研究。 | 事例:半導体装置などでは、部品に対しても高い精度が要求されます。ですが、半導体製造工程では温度変化が創造するので、耐熱溶射加工を行い、穴ピッチ制度を向上。 |

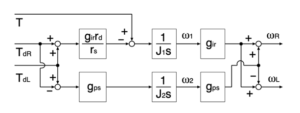

数値解析ソフトウェアで物理システムをモデリングし、各種物理要素の関係性などを解析します。

| 物理モデルシュミレーション | |

|  |

| デファレンシャルギア駆動力のモデル | デファレンシャルギアのモデル出力 |

| 事例 複数の歯車などで構成される駆動機器の角速度や発生トルクなどをモデル化。 | 事例 複数の歯車などで構成される駆動機器の各要素をグラフ関係に出力。 |

製造

試作・設計部品加工

青島工場・大連事業所を拠点とし、海外で生産を行います。海外に自社拠点を持っているため、高品質・低価格で生産が可能です。

幅広い製造実績があるため、小さな部品から大きなフレームなどまで幅広く対応可能です。

| 鋳造(大型鋳造、ロストワックス、焼結、ダイキャスト) | |

|

|

| 青島工場設備例: 5.0t高周波誘導、12t/h固定砂ミキサー、25t/h移動砂ミキサー、VS10破砕再生設備、60t引張試験機、光スペクトラムアナライザ金属成分分析装置など |

|

| 機械加工(マシニング、旋盤、偏心軸) | 製缶(溶接、曲げ) |

|  |

| 青島工場設備例: 門型マシニングセンター(2500x6000)、五面体マシニングセンター(2000x4000)、各種サイズ旋盤など | 青島工場設備例: NCプラズマフレーム切断機、NCコイリングマシン自動溶接機(TIG+MIG)など |

| 熱処理 | 表面処理(溶射、メッキ) |

青島工場設備例: 30t全自動天然ガス、熱処理炉ガス熱時効処理炉(100t)など |  取扱表面処理例: 各種汎用メッキ、繊維型耐摩耗性溶射、密閉型耐摩耗性溶射、硬質表面溶射、潤滑性溶射、導電性環境保護溶射、絶縁性溶射、遮熱溶射、粘着防止性溶射 |

品質

品質については下記ページから詳細をご覧いただけます。

物流

生産した商品は国内もしくは海外にあるロジスティクスセンターから、お客様に供給しています。

準備した製品は、契約トラックによる配達や運送会社を利用した発送でお客様にデリバリーします。

直接引き取りに来られるお客様にも製品をお引き渡しすることもできます。

日本国内の物流はもとより海外で生産する製品を輸入もしくは弊社で製品した製品を日本国外に輸出する際には、当社の貿易部門がコンテナ船・フェリー便・エアー便を

駆使し、リードタイムとコストを考慮し最適な物流を選択できるように体制を構築しております 。

各輸送方法としましては、コンテナ船をメインとし、短納期のものはフェリー便、小物はエアー便といろんな輸送方法を使用しています。